作者:匿名 2022年3月6日 上午11:32

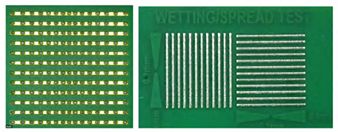

测量各种焊膏的润湿、焊锡球和葡萄效应的情况。在这个测量中,焊膏是刚刚印刷的,而电路板是在空气中放置24小时的电路板。图11是PR电路板上的润湿线路。

图11:回流前(左图)和回流后(右图)PR电路板的润湿线路。

这个线路包括12条垂直的平行线和12条水平的平行线,每条线上印刷15个焊膏砖。焊膏砖宽0.4毫米(15.7 密尔),间距0.1-0.4 毫米(3.9-15.7密尔)。在回流过程中,焊膏砖沿着每条线一起扩展。计算润湿或扩展百分比的方法是计算桥连在一起的焊膏砖的数量,除以可能桥连的砖的总数。理想的焊膏性能是100%润湿。

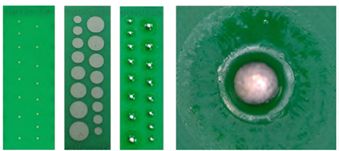

使用形成焊锡球、回拉线路测量焊锡粉末形成焊锡球的性能。把焊膏套印在阻焊膜上。在回流这些套印的焊膏时,它会向焊锡球的中心回拉焊锡。随机形成的焊锡球被留在后面的焊膏助焊剂池中(图12)。

图12:PR电路板形成焊锡球/回拉的线路。

套印的焊膏环的尺寸大于焊盘的尺寸,这两个尺寸的百分比(套印百分比)范围从500-1,250%。形成焊锡球的性能通过测量时使用的最大套印百分比来评估,在最大百分比时形成0个焊锡球,少于5个焊锡球,以及少于10个焊锡球。在各种类型的焊膏中,理想的焊膏性能是在套印百分比1250 %.

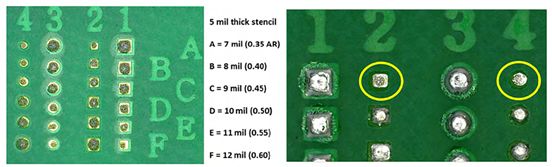

使用葡萄线路来测量焊膏的葡萄效应。这些线路包括方形和圆形焊盘,有阻焊膜界定的焊盘和无阻焊膜界定的焊盘(即铜焊盘)。焊盘的尺寸范围从0.18毫米(7密尔)到0.30毫米(12密尔),对应的钢网孔面积比分别从0.35到0.60(图13)。

图13:PR电路板的测量形成葡萄状线路。

在回流后评估由涂布的焊锡形成的葡萄效应。葡萄效应通常出现在焊膏涂布得比较少的位置(图13)。葡萄效应的面积百分比通过葡萄效应的总面积除以所有涂布的焊锡总面积来计算。理想的焊膏性能是0%葡萄效应。

形成空洞

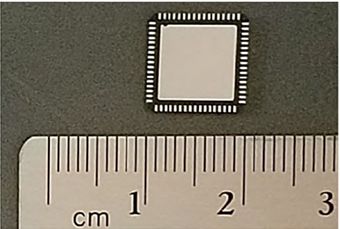

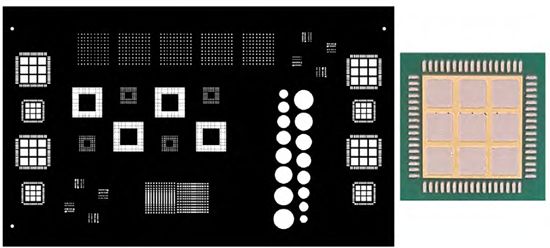

使用比较大的四方扁平无引线(QFN)元件的热焊盘测量来空洞。这个QFN元件的周边有68条引线,间距0.5毫米,正方形的边长为10毫米,哑光锡表面层(图14)。

图14:QFN(MLF68)哑光元件。

每个QFN位置的钢网设计完全一样(图15)。在每个例子中,焊膏的覆盖面积大约是热焊盘面积的65%。

图15:QFN热焊盘的钢网设计。

印刷QFN热焊盘的钢网设计成有九宫格的窗格型钢网。QFN窗格的钢网孔宽度是0.51毫米(20密尔)。这五块电路板每一块上面放置四个QFN元件,总共有20个QFN和20个用来测量焊膏的无元件区域。用统计分析的方法来比较每种焊膏形成空洞的性能。

标准焊膏测试

进行几种符合行业标准的焊膏测试,对比焊膏的性能。根据J-STD-005,进行使用T形杆轴(T-bar spindle)和螺旋泵测试、坍塌测试和形成焊锡球测试。把测试数据和来自行业标准测试的数据进行对比,主要说明这些焊膏的基本差别。

稳定性:黏着力

根据JIS Z 3284对准备好的新鲜的焊膏样本进行黏着力测试。印刷额外的黏着力的焊膏样本并把它们放在温度为21-24°C(70-75°F)、相对湿度为50-55%的受控环境中。保存黏着力样本,分别保存24、48、72小时后测定黏着力。黏着力随时间的变化提供一些关于焊膏的反应性或稳定性的信息。理想的性能是黏着力在72小时内没有变化。

稳定性:热老化

把焊膏放入密封的广口瓶中,在50-55℃(122-131°F)的温度的烤箱中加热72小时。这个温度远高于存储焊膏的推荐温度。对于大多数焊膏,推荐的标准储存温度是5-10℃(40-50°F)。温度升高会加快焊膏内部的潜在反应。这可能会导致活性下降,焊膏变得浓稠,性能出现整体退化。

把热老化后的焊膏印刷到PR电路板上回流。测量粘度、形成焊锡球性能和黏着力。用这些测量结果和新鲜的焊膏(热老化前)的测量结果进行比较。属于同一家公司生产的焊膏系列产品的性能变化很小,而反应性比较强的焊膏的性能出现性能下降。

统计分析

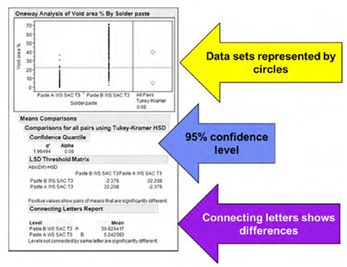

针对空洞数据集进行Tukey-Kramer的真实显著性差异(HSD)测试,对比不同焊膏的测试数据。Tukey-Kramer HSD分析确定这些众多的数据集是存在明显差别,还是在统计意义上是相似的。这项测试就像用来比较平均值的学生考试成绩。Tukey-Kramer HSD测试的输出是图表,显示数据集和几个数据的计算结果与报告(图16)。

图16:Tukey-Kramer HSD报告。

Tukey-Kramer HSD分析表明比较的数据集是否存在明显差别。用这个分析得出总体结论并说明性能的趋势。

标准焊膏测试的结果与讨论

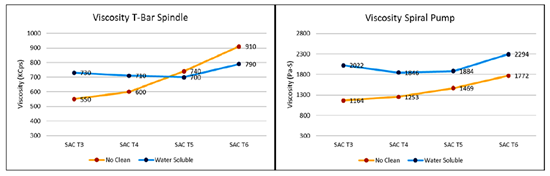

各种焊膏的粘度使用J-STD-005的T形杆轴和螺旋泵这两种方法测量。测量结果见图17。

图17:使用T形杆轴方法(左图)和螺旋泵方法(右图)得到各种焊膏的粘度。

在T形杆轴和螺旋泵这两种测量方法中,免清洗焊膏的粘度随焊锡粉尺寸减小而增大。无论采用哪种方法,不同焊锡粉末尺寸的水溶性焊膏的粘度都很稳定。免清洗SAC T5和T6焊膏的T形杆轴方法的粘度比水溶性焊膏的高,而螺旋泵方法的结果就不一样。

根据IPC-J-STD-005的方法测量各种焊膏的坍塌情况。表6是通过和失败结果。

免清洗焊膏 | 水溶性焊膏 | |||

冷坍塌 | 热坍塌 | 冷坍塌 | 热坍塌 | |

SAC T3 | 通过 | 通过 | 通过 | 通过 |

SAC T4 | 通过 | 通过 | 通过 | 通过 |

SAC T5 | 通过 | 通过 | 通过 | 失败 |

SAC T6 | 通过 | 失败 | 通过 | 失败 |

表6:每一种锡膏的IPC坍塌的通过和失败结果。

所有的焊膏都通过冷坍塌(25°C)测试,但有一些焊膏无法通过热坍塌(180°C)测度。免清洗的T6焊膏和水溶性的T5和T6焊膏都无法通过热坍塌测试。这些按配方制作的焊膏最初使是用的是T3和T4焊锡粉末,不必对尺寸比较小的焊锡粉末进行优化。

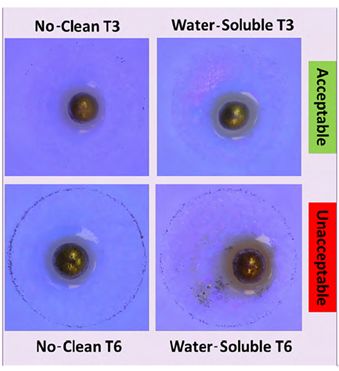

IPC J-STD-005的形成焊锡球测试使用毛玻璃载片(frosted glass slides)进行测试,热平板的温度设置是245-250℃。表7是测试结果。

免清洗焊膏 | 水溶性焊膏 | |||

开始时 | 4小时后 | 开始时 | 4小时后 | |

T3 | 可接受 | 可接受 | 可接受 | 可接受 |

T4 | 可接受 | 可接受 | 可接受 | 可接受 |

T5 | 可接受 | 可接受-不可接受 | 可接受 | 可接受 |

T6 | 不可接受 | 不可接受 | 不可接受 | 不可接受 |

表7:各种焊膏形成焊锡球的结果。

所有T3、T4、T5焊膏都得到可接受的焊锡球结果。只有T5免清洗焊膏得到可接受、不可接受的两种结果。所有T6焊膏得到的结果都是不可接受的,在测试中形成的焊锡球环和焊锡球团如图18所示。

图18:IPC J-STD-005的形成焊锡球照片,可接受的结果和不可接受的结果。

印刷面积比的极限

PR测试电路板上的印刷线路对焊膏很有挑战性。印刷这些线路时,钢网孔的尺寸范围从6密尔(0.152毫米)到10密尔(0.254毫米),钢网厚度是5密尔(127微米)。这些钢网孔分别对应1.2到2.0的高宽比和0.30到0.50的面积比。对于可接受的焊膏印刷,IPC-7525[2]中给出的指南是高宽比大于1.50,面积比大于0.66。面积比0.30和0.35孔的高宽比分别是1.2和1.4,低于建议的1.50。所有的面积比都低于0.66的行业指南。

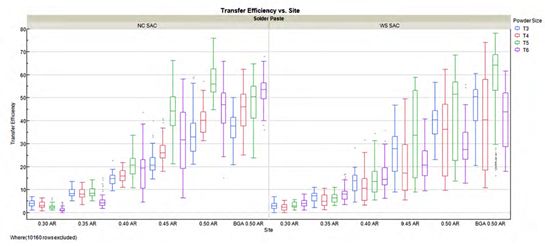

在印刷这些线路时,焊膏转移效率(TE%)的范围通常是从5%到60%。图19揭示在各种现场条件下使用不同面积比印刷焊膏的转移效率。

图19:各种焊膏在不同面积比时的转移效率方框图。

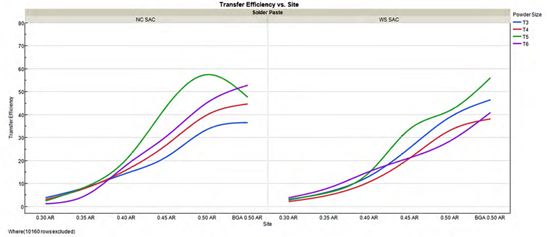

图20:各种焊膏在不同面积比时的转移效率曲线。

这些转移效率的数值远低于组装行业普遍接受的80%的最小值,它对钢网设计来说正常的。

总而言之,转移效率随焊锡粉末尺寸减小而增大。这些数据中存在一些不符合这一趋势的异常情况。在面积比是0.30和0.35时,T6免清洗焊膏的转移效率小于其他焊锡粉末尺寸。这是没有预料到的结果。相同的数据集在图20中是一段平滑的曲线。

T5焊膏的转移效率普遍高于其他所有焊锡粉末尺寸,这一结果出人意料。T6焊膏的转移效率要比其他的焊锡粉末高。水溶性T6焊膏的一些TE%值最低。

如果我们对T3焊膏使用0.60的面积比规则,那么,可以根据本研究中的TE差别来估算其他类型焊膏的最小面积比。表8按焊膏列出这些最小的面积比。

焊锡粉末尺寸 | 免清洗焊膏的最小面积比 | 水溶性焊膏的最小面积比 |

T3 | 0.60 | 0.60 |

T4 | 0.55 | 0.60 |

T5 | 0.50 | 0.55 |

T6 | 必须做更多的工作 | 必须做更多的工作 |

表8:各种焊膏与焊锡粉末尺寸的最小面积比。

这些最小面积比规则是根据在这个评估中使用的印刷线路得到的指南。评估T6焊膏的印刷性能必须做更多的工作。这些规则没有考虑到焊点的质量或可靠性。在生产环境中使用这些规则之前,应当验证焊点的质量和可靠性。